特枠版でのスクリーン印刷

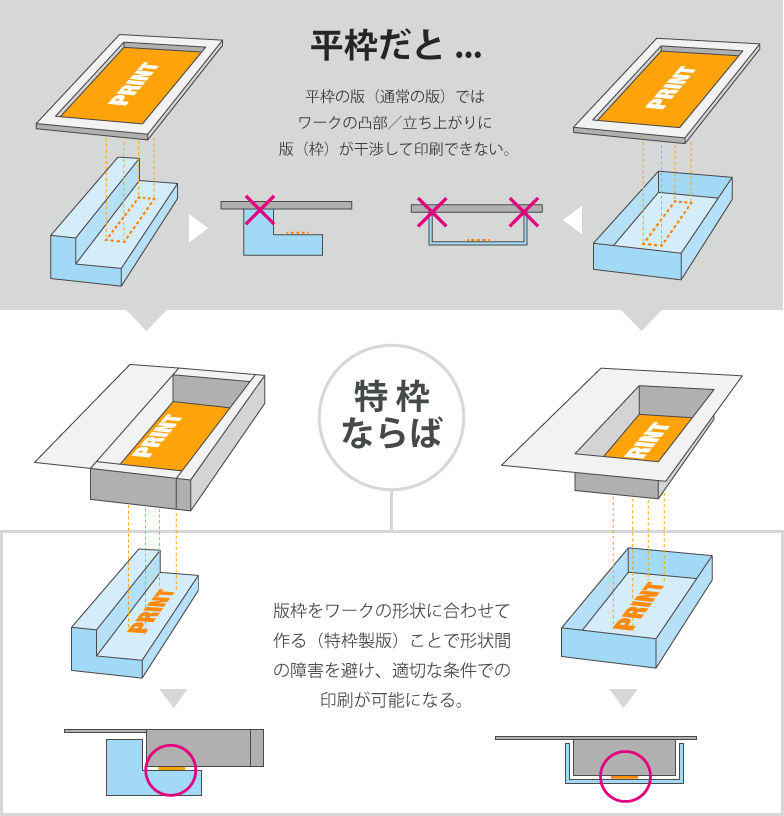

製品(ワーク)の形状に段差や突起があり、その段差の底面や突起の近くにスクリーン印刷を行う場合、通常用いられる平枠版では段差上面や突起が障害となって印刷することができないことがあります。このようなワークに対しては、製品形状と印刷部に合わせて印刷版(特枠版)を作り印刷を行っています。ここでは、特枠印刷が可能となる基本的な条件、対応できない場合の代替え手法、また段差などがある場合でも通常枠で印刷できるケースなどご紹介いたします。

大型時計の文字板に印刷(外周立ち上がり形状に特枠印刷)

特枠印刷とは?

製品(ワーク)の形状に段差や突起があり、その段差の底面や突起の近くにスクリーン印刷を行う際には、通常用いられる平枠版では段差上面や突起が障害となって印刷することができないため、版を製品形状に合わせて作り、適切な印刷セッティングが取れる状態を確保し印刷を行います。このような版を特枠版(特殊形状枠版)と呼び、印刷方法を特枠印刷(*1)と呼んでいます。

立ち上がり形状のワークへの印刷/平枠の場合と特枠の場合

しかしながら、このような形状のワークの全てへ特枠印刷が可能になる訳ではありません。障害となる立ち上がりの端部から印刷部までの距離や位置などによってはシルクスクリーンの特枠印刷では対応できないケースがあります。

それではどのようなものであれば印刷可能か?あるいは出来ない---別な印刷方法を検討すべき---か?という点について、先ずは特枠印刷の一般的な条件についてご説明いたします。

特枠製作/印刷条件

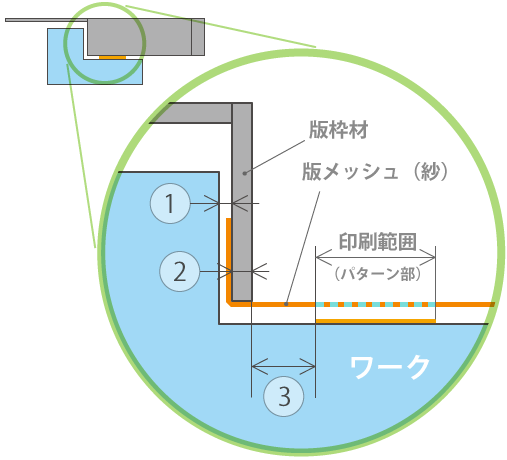

特枠印刷が可能かどうかを判断する際は、先ず大まかに下図のような3要素/領域がどのような寸法配分になりそうかについて確認し、ここから取り得る印刷条件を元に特枠の設計を具体的に詰めてゆきます。

ワークと特枠との必要な寸法/要素

枠の設計はこれらの3要素を基準に考えます。このことから基本的に特枠で対応できる形状/印刷位置の関係は;

- ワークの段差端〜印刷部までの最小距離目安=7mm

と考えることができます。

この値を基本条件とし、さらに個別の製品形状/印刷条件に応じていくつかの要素を加味し特枠の設計を行います(*5)。具体的にはケースバイケースなので絶対条件とはならないのですが、概ねとしては;

- 立ち上がり/段差の高さが30mmを超える

- 立ち上がりの傾斜が90°以上

- 印刷領域(立ち上がり端部に沿う辺)が100mm以上

- 印刷面の両側に立ち上がりがある(凹底部に印刷の場合など)

- 印刷部にベタやベタ抜きのパターンがある

といった条件があると、版枠の剛性保持、印刷時の版離れ(*6)確保の理由から、段差端から印刷までの距離を先述の7mmよりも広くなる可能性が生じます。反対に上記の条件以下のものであれば、7mmより近づけることができる場合もあります。

特枠印刷が出来ない場合は?

しかしながら、製品の形状は多々あって然るべきで、弊社としてもお客様、ユーザー様の製品デザインに可能な限り答えられるよう特枠設計/印刷を行っておりますが、上記条件が極端であったり、その他様々な要因からやむなく特枠印刷が不可能と判断せざるを得ない場合もございます。その場合は他のプロセスでのご提案をいたします。

中でもパッド印刷は立ち上がりまでの距離をかなり近づけることができ、印刷面の形状への柔軟な対応が可能です。スクリーン用インクも使用することができますので、スクリーン印刷/パッド印刷を併用するプロセスでも、印刷方法の違いによる違和感が少ない仕上がりとすることが可能です。

凹形状底面にパッド印刷の例

例外(平枠でも印刷可能なケース)

印刷面に立ち上がりがあっても、条件によっては通常の平枠でも、あるいは平枠を細工する程度で印刷が可能な場合もあります。

- 立ち上がり端部から印刷部までの距離が50mm以上ある

枠外クリアランス:5mm + 平枠材幅:25~30mm +枠内クリアランス:10mm = 40~45mm - 印刷領域の中に細い突起(スタッド等)がある

あまり大きく無い径であれば、特殊な方法で版に穴を開けて、突起を逃すことができます。但し、突起と印刷部は40mm以上離れている必要があります。 - 段差が低く、立ち上がりから印刷部まで寸法余裕がある

例えば段差5mmの場合、立ち上がりから印刷部まで7cm程度の余裕があれば印刷が可能です。段差の高さが高くなるにつれ距離的余裕が遠く(低くなるにつれ余裕は近く)なります。版メッシュのテンションを多少下げて(*7)製版することで、この距離の関係を縮めることもできます。

コストの違い

特枠での印刷は、版のセッティングや条件出しなどの段取り時間が増え、時には印刷タクトタイムにも影響が生じます。以下に通常の平枠でのスクリーン印刷と比較した時のコストイメージについて説明いたします。(*8)

- 初期費用:

設計費、板金加工での枠製作、特枠製版など、通常の平枠版とのイニシャルコストと比較して1.5~3倍程度の費用が見込まれます。また版とは別にとなりますが、特枠対応のワークは形状が複雑となる傾向ですので専用の印刷治具(*9)が必要となるかもしれません。リードタイムにもご注意ください。コストと同様の増加傾向となります。 - 印刷単価:

平枠での印刷よりも1~2倍程度のコストアップとなります。セッティング(段取り)時間、印刷タクトタイムが増加するためです。印刷タクトタイムについては、ロット数量が少なく、手刷りで行う場合はあまり差は生じませんが、数量が多い/しかし機械刷りができない条件となりますと差は大きくなります。また条件によっては作業者の習熟度が問われる場合もあります。

特枠の設計は社内で行っております。長年多様な形状品へ印刷を行って来た経験とノウハウを元に、最適な設計、プロセスのご提案を致します。

- (*1)「特枠印刷」:この呼称は弊社及び関連企業様内での呼称で、正式/学式的なものではありません(業界内では一般的だとは思います)。

- (*2)「1mm以上」:メッシュを枠外側で固定するための接着の糊代(さらにこの接着面をインクの溶剤等から保護するため樹脂テープを上から貼付します)のスペース、また印刷の際必要な版面とワーク印刷面とのクリアランスを得る場合に枠を傾けてセッティングを行う場合、立ち上がり面/突起の上部と枠が干渉しないようなスペースも必要になります。

- (*3)「2mm以上」:枠材の材種や該当部の構造やこの部分の長さにもよります。製版での紗張り工程上の下限は1mmが目安となるようです。また紗張り面となる枠材の端面は接着力低下となるのでフラットに仕上げる必要があります(抜きテーパー/ダレ等は基本的にNG)。(注記(*5)も参照ください)

- (*4)「4mm以上」:版面〜ワーク面のクリアランス確保の意味もありますが、それ以上に安定したスキージングを行うための意味合いが強い値です。ほぼオンコンタクトとなる条件での印刷が可能で、印刷するパターンが小さい/狭い場合はこの寸法を更に詰めることができることがあります。

- (*5) 特枠設計では、版枠の剛性(材料/板厚/形状)、作業性/メンテナンス性ということから、加工コストを加味した構造と、実際に製版が可能な形状であることが求められます。例えば版の剛性についてはメッシュ(紗)のテンション(枠の内側へ引っ張る力)によって反りが大きくなると最悪印刷不可能な状態になりますが、かと言って材厚を増やすと枠内外のクリアランスが狭くなり印刷条件が厳しくなる、というようにバランスをどこで取るかという検討が必要になります。

- (*6)「印刷時の版離れ」:スクリーン印刷はオフコンタクト(印刷版の膜面とワークに一定のクリアランスが必要)印刷手法です。特枠設計にあたり、版離れを確保することは枠の剛性確保を同じく重要要素です。止むなく担保できない時は印刷工程を分けることもあります。

- (*7)「テンションを多少下げて」:テンションとは(先述でもありますが)版に張られたメッシュの張力のことです。ある程度調整することができますが、一般にテンションを下げると版離れや印刷パターンの寸法精度が低下する傾向となります。

- (*8) 特枠印刷の技術面と同様に、コストの説明内容についても例外がございます。また当然ながらこれは弊社におけるコストイメージとしてご理解願います。本記事の、または記事内でコストについて言及する意図としては、製品メーカー設計、デザインご担当様側にてコスト感についてある程度ご理解いたき、また必要であればこれらの情報を設計、デザインをご検討される上でささやかながら援用ソースとしてご活用いただければとの望みからこの内容を掲載しております。予めご了承願います。

- (*9)「印刷治具」印刷時にワークを固定/位置決めを行う固定具。単純な形状のワークへは汎用治具を使用しますが、必要に応じて専用治具を作成します。

実績例

四辺立ち上がりのある形状のワークへの特枠印刷

曲面印刷機での特枠印刷

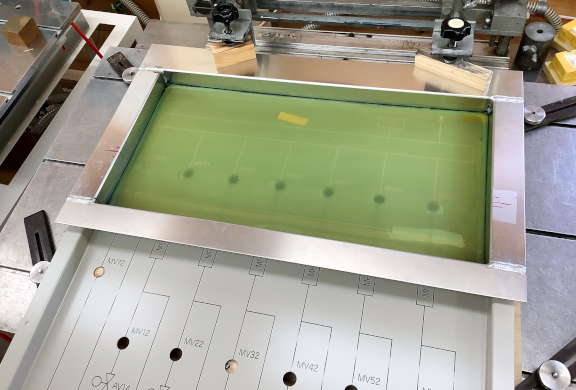

特枠版の乳剤コート治具の作成。(右:作成中/左:完成)

上のコート治具は本記事のトップ画像にあるワークへの印刷を行う特枠版を製版(正確には感光乳剤コーティング)するための治具です。枠のサイズ、形状的に大変難しい作業でしたが、枠の板金加工は丸上製作所様に、製版では海野技研様、のご協力の元製作することができました。このように弊社内だけでなく関連する協力会社との連携は特枠製版においても大変重要です。

(丸上製作所様には版枠板金は本業では無いにも関わらず、根気良く製作にお付き合いいただきました。また海野技研様からは本記事の中で製版工程に関する部分:上注記(*3)〜(*5)へは具体的なコメント/アドバイスをいただきました。感謝!)