わたしたち

人とモノとのかさなりをひろげる。

人と製品とが触れ合う接点を、

特殊印刷で支えています。

私たちは印刷会社です。

印刷というとまず一番に紙面の印刷を思い浮かべる方も多いと思いますが、そちらではなく、みなさんの生活の中で使われている道具・装置・機械の部品に印刷をしています。この製品を手にし、使われるみなさんに喜んでいただけるように、お客様のデザイン、イメージを正確に再現する仕事をしています。

私たちは、色々な素材や形の材料や部品に印刷をしています。

それらは、印刷された後には、機械の顔になったり、装置の使い方をガイドする役目を負ったり、あるいはちょっと便利な機能を持ったり、します。つまり材料や部品は、印刷をへて人との関わりを持つ「モノ」になっていきます。

今日まで、数えきれないほどの製品が作られてきました。製品の目的・使い途は様々ですが、共通していると感じるのは、直接あるいは間接的に人の望むこと、その実現のために作られてきたという点です。過去から現在まで(そして今後も)数えきれない改良や技術革新によって、製品はより人の望むモノに近づけられてきました。そしてこれを同じように、印刷技術も製品の進化と歩調を合わせ、また進化してきました。なぜなら多くの製品は印刷を通して人と関係を持つからです。

人と製品の関係をより良くつなげられるように、そしてもっと人とモノとのかさなりをひろげられるように。私たち三陽工芸は、日々、自らの仕事に取り組んでいます。

サービス

美しさ・面白さ・便利さ―プロダクトの表情とキャラクターに求められる印刷を、一緒に考え、提供します。

今現在、世界には一体どのくらいの種類の製品があるのかは分かりませんが、膨大な数であることは間違いないでしょう。どのような製品か?はもちろんまちまちで、そしてその製品価値のうち、印刷が占める割合は「ほんの少し」であるときもあれば「とても多い」ときもあります。ほんの少し、でもその印刷が必要とされ、そこに”ON” と小さな文字が張り付いているだけのものであっても、製品を成り立たせていることになります。そしてこの小さな印刷部分が、製品のキャラクターに無視できない影響を与えていることを、私たちは知っています。

ですので、その製品を使うことが「ちょっと嬉しくなる」ような、あるいは「まだ誰も見たことがない」そのような表情を持つ製品作りに、印刷が一つの鍵になり得る―こんなことを言うと、誇張に聞こえるでしょうか?

私たち三陽工芸は、多くの意匠性・機能性印刷の開発・試作実績があり、同時に工業製品印刷専門の工場の立場から、実生産運用のさまざまなノウハウを持っています。

「この○○○を、どうしたら形にできる?」

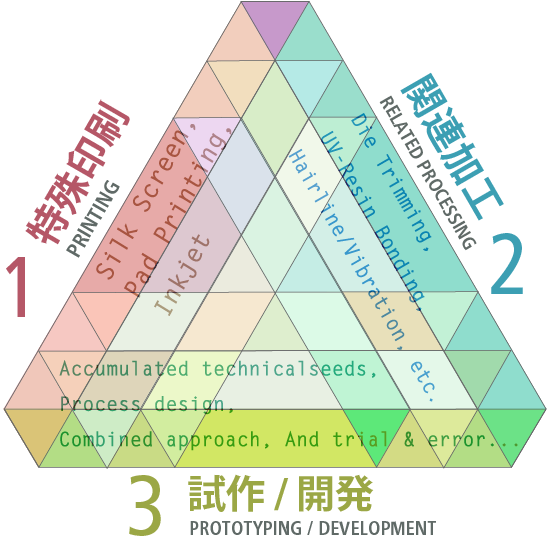

言葉にできないイメージも、3つの

技術視点でサポートします。

モノと人との視覚を通した関係性を作る上で、印刷は一つの方法でしかありません。人が自由に望むイメージを形にするというとき、当然印刷だけでのアプローチでは限界があることもあります。 私たち三陽工芸は、シルクスクリーン・パッド・インクジェットの3つの印刷方式を持ち、加えてUV貼り合わせ技術などの関連加工や社内開発シーズなども持ち込み、求められるイメージを形にしてきました。

工業製品印刷は通常印刷図などの図面をもとにお客様から印刷業者へ指示・内容の伝達が行われますが、本来視覚表現は言葉を通して伝えることが難しい世界です。言葉にならないイメージを形にしたい、そのようなご相談であっても、開発段階から試作〜量産まで技術フォロー・サポートいたします。

製作事例

お知らせ

誠に勝手ながら下記期間を弊社年末年始休業とさせていただきます;

・2025年12月27(土)〜2026年1月4日(日)

年末営業は25日(木)まで(26日は大掃除)、年始業務開始は5日(月)からです。

お取引先の皆様にはご不便をおかけいたします。何卒ご了承願います。

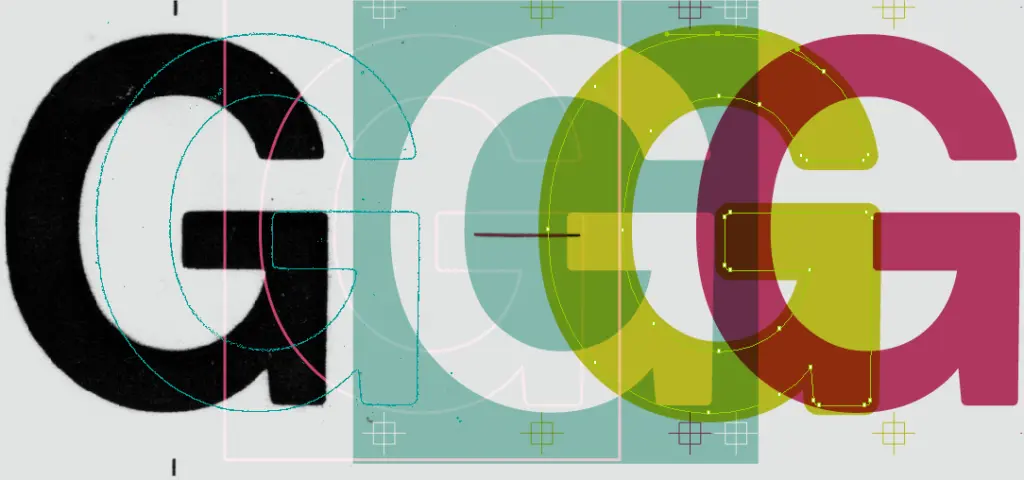

タイトル通り版下データについてのあれこれを、スクリーン・パッド・インクジェットそれぞれの場合について説明しています。とりあえず大方カバーした内容になっていますが、今後も少しづづ内容をアップデートしていきます。

弊社サイトをリニューアルし、デザイン・内容を一新しました。皆様のお役に立てるよう、これからもコンテンツの充実を図って参りますので、何卒よろしくお願いいたします。

誠に勝手ながら下記期間を弊社年末年始休業とさせて頂きます;

・2019年12月28日(木)〜2020年1月4日(木)

御取引の皆様にはご不便をお掛けいたしますが、何卒ご了承いただきますようお願い申し上げます。